Линия по производству сухих строительных смесей 5-30т/ч

Оставьте заявку

Завод для производства сухих строительных смесей (ССС) может значительно отличаться по производительности, технологическим возможностям, составу оборудования и степени автоматизации. Установки разрабатываются в соответствии с конкретными техническими требованиями каждого заказчика.

В состав завода входят:

·оборудование для подготовки песка (сушка и классификация);

·оборудование для дозирования компонентов смеси

·оборудование для смешивания и фасовки;

·система управления.

·оборудования для подачи компонентов смеси;

·дополнительное оборудование

Оборудование для подготовки песка

Для получения смесей высокого качества все исходные компоненты смеси должны быть сухими. Влажность песка должна быть не выше 0,5%. Для сушки песка применяются сушильные барабаны трехконтурного типа или обычные сушильные барабаны.После сушки, Подача сухого песка на вибрационных грохотах с 1, 2 или 3 ситовыми рамами (обычно с размером ячеек 0,63, 1,2 и 2,0 соответственно) для классификации. После классификации, подача рассянных фракций песок на бункерах для остывания песка до требуемой температуры, после чего каждая фракция подается на узел дозирования и смешивания и фасовки.Оборудование для дозирования компонентов смеси

Оборудование для смешивания и фасовки

Для смешивания компонентов применяется горизонтальный двухвальный смеситель с пересекающимися траекториями лопастей или горизонтальный одновальный смеситель с плужными лемехами . Для разных компонентов смеси, применяемые смесители обеспечивают наиболее качественное перемешивание сыпучих компонентов смесей за счет принудительного перемещения частиц одновременно в продольном, поперечном и вертикальном направлениях во всем объеме смеси.

Продолжительность одного технологического цикла равна времени смешивания плюс время загрузки-разгрузки смесителя, что составляет в среднем 5...6 минут.

В зависимости от требуемой производительности установка может комплектоваться одной или несколькими фасовочными машинами различных типов (шнековые, пневмокамерные и другие). Фасовка смеси производится в клапанные мешки по массе с погрешностью дозирования не более 1%.

Система управления

Система автоматического управления установкой для производства ССС является трехуровневой.

Нижний уровень

У каждого оборудования свой одельный управляющий ящик. Система включает блоки управления дозированием компонентов и готовых смесей, а также датчики и преобразователи для контроля состояния и управления работой исполнительных устройств по заданному алгоритму контроля, наличия компонентов в расходных ёмкостях, предупредительной и аварийной сигнализации.

Средний уровень

Система обеспечивает управление исполнительными механизмами установки в соответствии с требованиями технологического процесса с помощью программируемого контроллера.

Верхний уровень

Компьютер обеспечивает централизованное дистанционное управление, ввод, хранение и редактирование рецептур и параметров технологического процесса, визуализацию параметров процесса с выводом предупредительных и аварийных сигналов, учёт, регистрацию и архивирование параметров процесса, расхода компонентов и выхода готовой продукции.

Система управления разрабатывается в соответствии с требованиями заказчика.

У каждого оборудования свой одельный управляющий ящик. Система включает блоки управления дозированием компонентов и готовых смесей, а также датчики и преобразователи для контроля состояния и управления работой исполнительных устройств по заданному алгоритму контроля, наличия компонентов в расходных ёмкостях, предупредительной и аварийной сигнализации.

Средний уровень

Система обеспечивает управление исполнительными механизмами установки в соответствии с требованиями технологического процесса с помощью программируемого контроллера.

Верхний уровень

Компьютер обеспечивает централизованное дистанционное управление, ввод, хранение и редактирование рецептур и параметров технологического процесса, визуализацию параметров процесса с выводом предупредительных и аварийных сигналов, учёт, регистрацию и архивирование параметров процесса, расхода компонентов и выхода готовой продукции.

Система управления разрабатывается в соответствии с требованиями заказчика.

Оборудование для подачи компонентов смеси

Подача основных компонентов смеси к транспортерам-питателям установок для производства ССС может производиться несколькими способами: шнеки, элеваторы, ленточные конвейеры, лебедки и пневматический насос и т.д. Подача микродобавок в смеситель может по желанию заказчика производиться вручную, механизированным или автоматизированным способом.

Дополнительное оборудование

Для нормальной эксплуатации установки для производства ССС необходимо:

- Пылеуловитель ----Установить централизованную систему аспирации, подключить ее к дозаторам и растаривателям.

- Комплессор ---Обеспечить подачу сжатого воздуха давлением не менее 0,6МПа с расходом 600л/мин.

Ещё на площади работы заказчик обеспечивает:

- Для подачи песка в бункер-питатель используется фронтальный погрузчик с высотой подъема ковша не менее 2,5м и объемом ковша 0,4...0,8м3.

- Для перемещения поддонов с продукцией и МКР использовать электропогрузчик.

- Электропитание

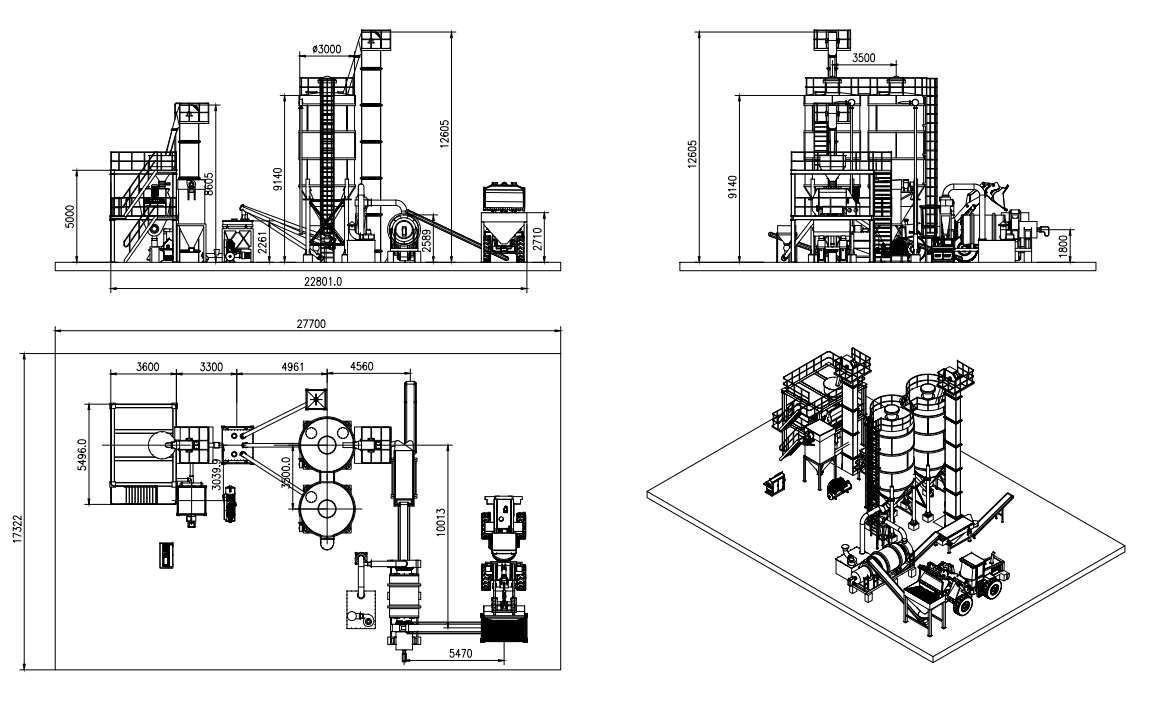

Технический чертеж размещения

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Внимание :Варианты и конечная цена зависит от индивидуального проекта, все надо проектировать по реальному требованию и рецепту сухих смесей.

| Производительность, т/час | 5-20 |

| Количество рецептов смеси, шт | неограничено |

| Вяжущие | портланд-цемент, известь-пушонка, гипс, шлако-щелочные |

| Заполнитель | кварцевый песок, зола, шлак, мел, тальк и др. |

| Дозирование исходных материалов | Весовое (ручное/автоматизированное) |

| Дозирование и ввод добавок | Весовое (ручное/автоматизированное) |

| Фасовка готового продукта | в клапанные мешки от 10 до 50 кг |

| Установленная мощность, кВт | 20-200 |

| Напряжение питания, В | 380 |

| Частота тока, Гц | 50 |

| Минимальная температура поступающего сырья, °C | не ниже +10 |

| Максимальная температура поступающего сырья, °C | не выше +80 |

| Влажность используемого сырья, % | 0,1 |

| Объем силоса вяжущего | по требованию заказчика |